چاپ FDM 3D چیست؟

چاپ سه بعدی

خوانندگان این سایت با قرار گرفتن در معرض چاپگرهای رومیزی سه بعدی از هر نوع و اندازه ، بیشتر از یک آشنایی گذرا با فناوری چاپ سه بعدی برایشان ایجاد میشود .

با این حال ، دانش کمی اضافی هرگز به کسی آسیب نمی رساند. در این مقاله ، ما برای تعریف فناوری مدل سازی رسوب ذوب شده (FDM) ، که یک فناوری پشت تعداد زیادی از چاپگرهای سه بعدی دسکتاپ است ، از یک رویکرد اصولی استفاده می کنیم. این همچنین یک مقدمه ایده آل برای مبتدیانی که مایل به گرفتن چاپ سه بعدی هستند به عنوان یک سرگرمی هستند .

FDM چیست؟

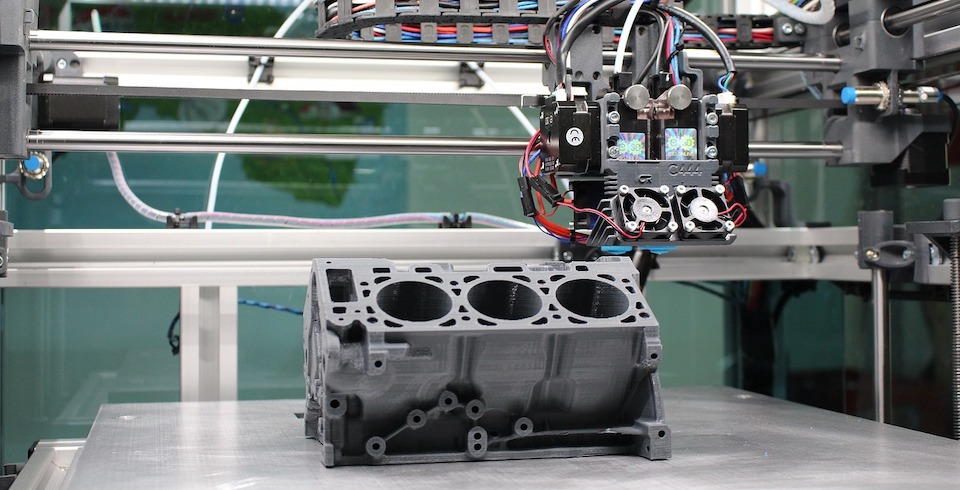

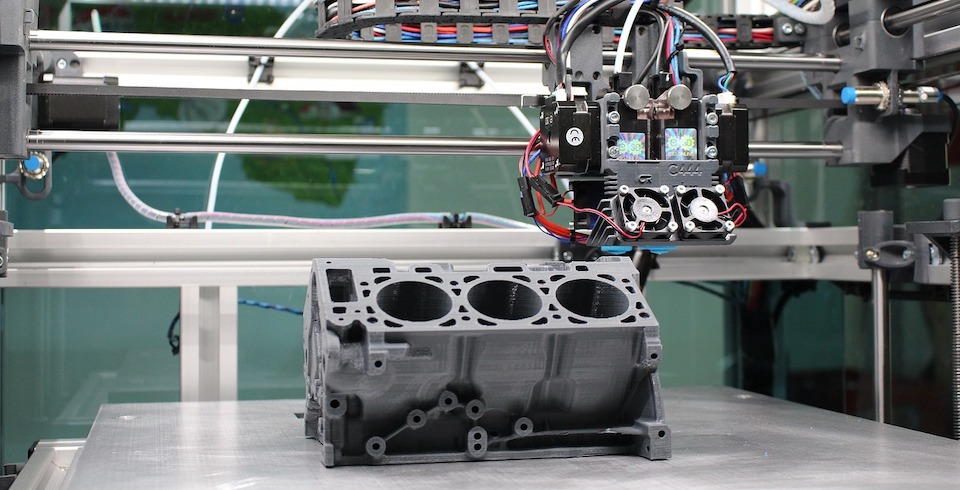

FDM ، یا مدل سازی رسوب ذوب شده ، فرایندی افزایشی است که در آن مواد به صورت لایه ای با هم به صورت لایه ای در یک الگوی مشخص ترکیب می شوند تا یک شی سه بعدی ایجاد شود. از دهه 1980 محبوبیت زیادی پیدا کرد و اکنون برای نمونه سازی سریع سریع و به راحتی قابل تنظیم مورد استفاده گسترده قرار می گیرد. اصطلاح "مدل سازی رسوب ذوب شده" و نام اختصاری مرتبط با آن توسط Stratasys در سال 1992 علامت گذاری شد و نیاز به یک اصطلاح جایگزین - ساخت رشته رشته ذوب شده یا FFF ایجاد کرد. امروزه این اصطلاحات فقط بصورت متقابل استفاده می شوند.

چاپگرهای FDM از یک رشته گرمانرم استفاده می کنند که دقیقاً بالاتر از دمای انتقال شیشه آن ذوب شده است. جریان و دمای رشته ذوب شده توسط یک سیستم اکستروژن و نازل داغ کنترل می شود ، که به دور الگوی تعیین شده توسط طرح شیء چاپ شده در اطراف تخت چاپ حرکت می کند. فاکتورهای زیادی در نظر گرفته می شود که با استفاده از فناوری FDM می توانید چاپ با کیفیت خوبی داشته باشید ، اما به طور کلی چاپ های FDM با دوام و از نظر ابعادی با ثبات در نظر گرفته می شوند.

فن آوری FDM به دلیل سهولت در استفاده ، دقت و تکرارپذیری ، در مقایسه با سایر روش های چاپ سه بعدی ، صدرنشین است. توسعه چاپگرهای سه بعدی دسکتاپ بسیار جمع و جور و آسان برای افزایش بیشتر محبوبیت فن آوری FDM در خدمت شما بوده است. امروزه ، چاپگرهای FDM 3D به شدت بر بازار چاپ سه بعدی حاکم شده اند.

چگونه کار می کند؟

همانند اکثر فرآیندهای پیچیده ، درک فرآیند چاپ FDM آسانتر است وقتی که به مراحل عملکردی مشخص تقسیم شود.

طرح

فرآیند چاپ FDM با یک طراحی سه بعدی آغاز می شود ، مانند روندی که در نرم افزار طراحی به کمک رایانه (CAD) ایجاد شده است. با این حال ، اکثر چاپگرهای سه بعدی مدلی را که در قالب STL ذخیره شده است درک می کنند. تعریف استانداردی از نام اختصاری STL وجود ندارد ، اگرچه اغلب به "زبان مثلث استاندارد" یا "زبان استاندارد استاندارد" گفته می شود. یک فایل STL حاوی داده های مربوط به هندسه سطح یک شی سه بعدی است و سایر ویژگی ها از جمله مقدار پر شدن و بافت را می توان توسط کاربر تنظیم کرد.

امروزه عملا هزاران پرونده STL رایگان وجود دارد که می توانند از وب سایت های مختلف بارگیری شوند. این طرح ها از اشیاء ساده ، مانند ساحل و درب بازکن بطری ، گرفته تا موارد پیچیده تر مانند دکمه برقی عرشه کارت یا مدل اندازه R2-D2. این مدل های رایگان مناسب برای تازه واردانی است که تازه به چاپ سه بعدی می پردازند و می خواهند فقط در چاپ مطالب جالب پرش کنند.

پرونده STL باید توسط یک برنامه برش پردازش شود که این مدل را به "برشهای" افقی جدا کند. تعداد برش ها را می توان توسط کاربر تنظیم کرد و وضوح چاپ نهایی را تعیین می کند. داشتن چاپ با وضوح بالا با برش های بیشتر ، چاپ بهتری را ایجاد می کند اما مطمئنا مدت زمان بیشتری طول می کشد.

بسته به طراحی ، ساختارهای پشتیبانی در این مرحله ممکن است اضافه شوند. به عنوان یک فرآیند افزودنی که از پایین به بالا شروع می شود ، ممکن است سازه های پشتیبانی در چاپ FDM برای طرح هایی که دارای ساختارهای زیاد هستند ، ضروری باشد. متریال این سازه های پشتیبانی معمولاً با متریال مورد استفاده برای چاپ واقعی متفاوت است ، زیرا در نهایت این ساختارهای پشتیبانی باید حذف شوند. این بدان معنی است که یک چاپگر سه بعدی با قابلیت اکستروژن دوگانه برای چاپ طرح هایی با ساختارهای پشتیبانی یکپارچه لازم خواهد بود.

اکستروژن

در حین چاپ ، مواد رشته ای به طور مداوم از سیم پیچ خارج نشده و درون سیستم اکستروژن تغذیه می شوند. سیستم اکستروژن از اکسترودر و نازل انتهای داغ تشکیل شده است. برای تمایز اکسترودر از انتهای گرم ، گاهی اوقات به عنوان "پایان سرد" نامیده می شود. اکسترودر وظیفه رساندن رشته به انتهای داغ را بر عهده دارد و با اطمینان از رله به طور مداوم و مداوم ، نقش مهمی را ایفا می کند.

تنظیمات اکسترودر توسط کاربر قابل تنظیم است تا سرعت فرایند چاپ را کنترل کند. این گاهی اوقات برای جلوگیری از مشکلات رایج مانند سیم یا تشکیل حباب ضروری است. مکانیزم اکسترودر قابلیت جمع کردن رشته را می دهد ، که معمولاً در مواقعی انجام می شود که انتهای گرم در طول چاپ باید از شکاف های بزرگ عبور کند.

در قسمت اکسترودر سه قسمت اساسی وجود دارد: سکون ، چرخ دنده و موتور پله. موتور پله ای قدرت چرخش دنده درایو را فراهم می کند ، که رشته ای را با هاب یا دندان خود می گیرد. حالت سوزاننده در واقع فقط سطحی است که چرخ دنده درایو ، رشته را به آن سوق می دهد. در طراحی های اکسترودر انواع مختلفی در چاپگرهای سه بعدی مختلف وجود دارد ، مانند نمونه هایی که به جای دسته کوچک موسیقی جویی در حالت دنده درایو ، دارای دنده دوگانه درایو هستند. در هر صورت ، عملکرد اساسی سیستم اکسترودر یکسان است.

با استفاده از اکسترودر ، رشته با فاصله کوتاه به نازل انتهای داغ حرکت می کند. انتهای داغ همچنین از چند قسمت تشکیل شده است که مهمترین آنها نازل و کارتریج گرمایش است. کارتریج گرمایش که معمولاً از مواد سرامیکی ساخته می شود ، وظیفه تأمین گرمای نازل را بر عهده دارد. در اطراف نازل بست می شود تا حداکثر تماس را برقرار کرده و گرما را از طریق ماده بسیار رسانا مانند آلومینیوم انجام می دهد. بیشتر چاپگرهای سه بعدی دارای نازل سهام ساخته شده از برنج هستند ، اگرچه می توان با مواد مقاوم در برابر سایش مانند استیل ضد زنگ جایگزین آن شد. در هنگام استفاده از مواد رشته ای ساینده ، مانند پلی کربنات یا رشته چوب ، جایگزینی ممکن است ضروری باشد.

ترمینستورها یا ترموکوپل ها که وظیفه تشخیص و کنترل دمای انتهای داغ را دارند ، وارد کار می شوند. اینها نقش بسیار مهمی در حفظ دمای مناسب چاپ دارند ، که بر کیفیت چاپ و چسبندگی لایه ها تأثیر می گذارد.

گواهی

نازل انتهای گرم مواد رشته ای ذوب شده را به صورت رشته های نازک بیرون می کشد که در بستر چاپ رسوب می کند. موقعیت های هر دو نازل و پایه را می توان با رایانه ای کنترل کرد که ابعاد طراحی سه بعدی را به موقعیت های x ، y و z تبدیل کند که نازل یا پایه در طول فرآیند چاپ از آن استفاده می کند. متن 3D با توجه به ضخامت هر برش طبق برنامه از قبل تعیین شده توسط لایه ساخته شده است. پس از اتمام یک لایه ، لایه بعدی با حرکت نازل به بالا یا بستر چاپ به پایین شروع می شود.

از آنجا که هر لایه رسوب می شود خنک می شود و به لایه زیر آن متصل می شود. خنک شدن مواد نیز آن را سخت می کند و به لایه های زیر پشتیبانی ساختاری می دهد. این چرخه تا زمان تکمیل چاپ ادامه می یابد. بسته به اندازه و پیچیدگی طراحی ، چاپ FDM تنها می تواند چند ساعت و گاهی بیش از 24 ساعت طول بکشد.

عواملی که در چاپ FDM مورد توجه قرار می گیرند

متأسفانه ، چاپ FDM معمولاً راه حل ضروری برای آشکار ساختن یک طراحی سه بعدی از نظر جسمی نیست. بسته به پیچیدگی طراحی ، مدل پرینتر سه بعدی خاص ، رشته ای که با آن کار می کنید و خواصی که می خواهید چاپ شما را بگیرد ، ترفندهای زیادی وجود دارد که برای چاپ موفقیت آمیز FDM لازم است.

پارامترهای چاپگر 3D

چند پارامتر اساسی چاپگر وجود دارد که تعریف شده توسط کاربر است. مهمترین این پارامترها دمای چاپ ، سرعت چاپ ، دمای تخت (برای تخت های گرم) ، سرعت فن خنک کننده و ارتفاع لایه است. بیشتر اینها با توجه به نوع رشته ای که با آنها کار می کنید تعیین می شود.

به عنوان مثال ، PLA در دمای حدود 205 درجه سانتی گراد بهینه چاپ می کند در حالی که ABS در دمای بالاتر 230 درجه سانتیگراد بهتر چاپ می کند. دمای بستر گرم شده نیز بر همین اساس افزایش می یابد ، با ABS نیاز به تخت چاپ داغ تر از PLA. سرعت چاپ یا سرعت اکستروژن بیشتر توسط خصوصیات جریان فیلامنت خاصی که با آن کار می کنید تعیین می شود. بسته به گرایش مواد رشته ای به پیچ و خم ، ممکن است از فن خنک کننده استفاده کنید یا از آن استفاده نکنید. هیچ راه حل با اندازه یکسان وجود ندارد و بهتر است برای دریافت بهترین پارامترهای چاپ ، راهنماهای مفصل را در مورد رشته خود بخوانید. حتی در این صورت ، اندکی آزمایش و خطا ممکن است هنوز نظم داشته باشد.

انتخاب ارتفاع لایه در چاپ FDM بیشتر اوقات یک انتخاب طراحی است. اگر اولویت طراح ایجاد چاپ با زیبایی شناسی برتر و وضوح بهتری باشد ، می توان از ارتفاع لایه کوچکتر استفاده کرد. مزایای بصری از ارتفاع لایه ای کوچک هنگام چاپ طرح هایی با سطح خمیده زیادی برجسته تر می شود. از طرف دیگر ، ارتفاع لایه بالاتر دوام مکانیکی بیشتری به جسم می بخشد. این می تواند هنگام چاپ اشیاء که باید کاربردی باشند ، مانند لولا و اهرم ، بسیار مهم باشد. ارتفاع لایه بالاتر نیز چاپ مشابه را با استفاده از مواد کمتری تولید می کند و در نتیجه موجب صرفه جویی در هزینه می شود. چاپ های معمولی FDM از ارتفاع لایه 50 تا 400 میکرومتر استفاده می کنند.

ضخامت و پوسته را پر کنید

صحبت از صرفه جویی در هزینه ، چاپ با استفاده از فن آوری FDM معمولاً دارای یک بخش داخلی محکم نیست. برای صرفه جویی در مواد رشته ای ، یک طراح ممکن است انتخاب کند که دارای یک ضخامت کم یا دیواره بیرونی نازک تر (به نام پوسته) باشد. در هنگام انتخاب مقدار کم برای تزریق (مثلاً حدود 25٪) ، پرینتر FDM یک ساختار منظم را در داخل جسم ایجاد می کند ، چگالی آن با تنظیم خاص infill که کاربر پیاده سازی کرده است تعیین می شود. الگوی تزریق نیز قابل تغییر است و کاربر می تواند از بین الگوهای مستطیلی ، مثلثی ، مچاله ای یا لانه زنبوری انتخاب کند. هر الگوی از نظر قدرت ، انعطاف پذیری ، سرعت چاپ و میزان استفاده از رشته ای که دارد استفاده می کند.

بدیهی است ، انتخاب ضخامت پوسته و تراکم نفوذ ، سازش بین مقاومت سازه و صرفه جویی در هزینه است. برای نمونه های اولیه که نیازی به کاربردی نیستند می توان از مقادیر کم 10٪ با ضخامت پوسته 0.8 میلی متر استفاده کرد. بیشتر نرم افزارهای FDM از مقادیر پیش فرض 25٪ پرشدگی و ضخامت 1 میلی متر پوسته استفاده می کنند ، که بیانگر یک سازش زمین میانی بین مقاومت مکانیکی و مقدار رشته مورد استفاده است.

چسبندگی لایه

چسبندگی بین لایه های متوالی چاپ FDM یک عامل بزرگ در تعیین قدرت کلی آن است. در طی فرآیند چاپ ، رشته مذاب بر روی لایه قبلی دراز می کشد و در نتیجه دوباره ذوب جزئی لایه قبلی به دلیل دمای لایه جدید ایجاد می شود. با این فرآیند ، هر لایه به لایه زیر آن متصل می شود.

با این وجود ، استحکام این پیوند ذاتاً از استحکام ماده اصلی پایین خواهد آمد. این بدان معنی است که جهت Z از هر چاپ FDM همیشه ضعیف تر از جهت X یا Y خواهد بود. این یک واقعیت مهم است که باید در نظر داشته باشید ، به خصوص هنگام چاپ اشیاء کاربردی. تست ها نشان داده اند که مقاومت کششی هر نوع چاپ FDM در امتداد محور X و Y تقریباً 4 برابر بیشتر از مقاومت کششی محور Z است.

اشیاء ساخته شده از چاپ FDM همچنین دارای سطح موجی هستند ، مهم نیست که چه لایه ای را تعیین کنید. این یک نتیجه طبیعی از روند چاپ است که رشته های رشته های جداگانه بر روی یکدیگر قرار می گیرند. بنابراین ، هر لایه از یک رشته رشته تشکیل شده است که تقریباً به شکل دایره ای شکل است و در نتیجه در قسمت نهایی به وجودآمدگی و شکاف و شکاف در می آید.

سطح ناهموار که در تمام چاپهای FDM وجود دارد ، کاربردهای اشیاء ساخته شده با استفاده از FDM را تا حدودی محدود می کند. اشیاء چاپ شده با FDM بیشتر برای نگهداری طولانی مدت از مواد غذایی مناسب نیستند ، زیرا تمیز کردن این شکافهای کوچک دشوار است و برای باکتری ها زمینه اصلی پرورش آنها خواهد بود.

پیچ و تاب

وارپینگ یک پدیده شایع در چاپ FDM است که معمولاً در اولین لایه ای که به تخت چاپ چسبیده است رخ می دهد. همانطور که اولین لایه روی سطح گذاشته می شود ، به طور خودکار شروع به سرد شدن می کند. با این وجود ، قرار گرفتن در معرض لایه های بیرونی در محیط خنک تر باعث سرد شدن آن با سرعت بیشتری نسبت به لایه های داخلی می شود. این نابرابری در میزان خنک کننده (و انقباض حرارتی متعاقب آن) منجر به تغییر شکل لایه می شود ، که به صورت خم به سمت بالا از بیرونی ترین لایه ها آشکار می شود.

آسانترین راه حل در برابر پیچ خوردگی استفاده از تخت گرم است که دمای لایه اول را در تمام مراحل چاپ یکنواخت نگه می دارد. چسبندگی بستر مناسب همچنین برای جلوگیری از حرکت لایه اول هنگام چاپ ، بسیار مهم است. روشهای مختلف چسبندگی تختخواب در دسترس است که برخی از آنها به راحتی از جمله چسب چوب یا نوار نقاشی آبی در دسترس هستند. باز هم ، انتخاب تنظیمات دمای تخت و روش چسبندگی تخت تا حد زیادی توسط مواد رشته ای که با آنها کار می کنید تعیین می شود.

به پایان رساندن finishing

با توجه به سطح طبیعی ناهموار چاپ های FDM به پایان رسیده ، معمولاً مقداری از پردازش پس از آن برای به دست آوردن نتایج بهتر به دست می آید. رایج ترین گزینه اتمام برای بدست آوردن یک سطح صاف ، ماسه زدن و صیقل دادن با استفاده از ترکیبی از شن و ماسه ، یک چرخ باف و یک ترکیب پرداخت پلاستیک است. هموار سازی با استفاده از یک حلال سازگار با مواد جسم چاپ شده مانند استون برای ABS نیز می تواند حاصل شود. بعضی از طراحان حتی برای به پایان رساندن چاپ FDM از روکش فلزی استفاده کرده اند و به این ترتیب یک فلز زیبا را به وجود آورده و در عین حال یک لایه محافظ خارجی نیز تهیه می کنند.

پردازش پس از آن نیز ممکن است شامل حذف مواد پشتیبان باشد ، همانطور که در ابتدا گفته شد. بسته به نوع مواد پشتیبانی شده استفاده شده ، این مرحله می تواند به آسانی باشد به عنوان غوطه ور شدن چاپ به پایان رسیده در آب یا استفاده از یک حلال مخصوص برای از بین بردن مواد پشتیبانی. همچنین ممکن است ساختارهای پشتیبانی را از مواد غیرقابل حل (مانند زمانی که اکسترودر دوتایی ندارید) تهیه کنید. از بین بردن چنین ساختارهای حمایتی کمی چربی آرنج را درگیر خواهد کرد و شاید مجموعه خوبی از انبردست باشد.

مزایای FDM چیست؟

مهمترین مزیت FDM به عنوان یک فناوری چاپ سه بعدی ، محبوبیت بی نظیر آن است. افزایش تعداد کاربران پرینترهای FDM باعث هجوم چاپگرهای رومیزی سه بعدی شده است که بسیار ارزان و قابل استفاده هستند. بسته های نرم افزاری که با این پرینترهای سه بعدی رومیزی همراه هستند نیز به طور فزاینده ای برای یادگیری آسان می شوند. فن آوری FDM با وجود راهنماهای چگونگی راهنمایی آنلاین ، مدلهای سه بعدی رایگان و فیلمهای آموزشی ، بسیار در دسترس افراد معمولی قرار گرفته است.

این محبوبیت همچنین منجر به انتخاب های زیادی از مواد رشته ای شده است ، از PLA و ABS استاندارد گرفته تا موارد عجیب و غریب تر مانند رشته های تزریق شده فلزی و رشته های درخشش در تاریکی . آیا می خواهید چاپی سه بعدی داشته باشید که شبیه چوب باشد؟ ما فقط رشته را برای آن داریم! چطوری بوی قهوه چطوره؟ همچنین یک رشته برای آن وجود دارد!

از منظر صنعتی ، چاپ FDM در زمینه نمونه سازی سریع از ارزش بالایی برخوردار است. استفاده از چاپگرهای FDM بسیار آسان است و می توانند طرح های نمونه اولیه را به سرعت و با روشی مقرون به صرفه تر پیاده سازی کنند. چاپ FDM نیز با محدود کردن هرگونه نادرست ، روشی نسبتاً بدون هدر رفت است.

بازار پرینترها و لوازم جانبی FDM طی چند سال اخیر بسیار زیاد شده است. هرکسی که می خواهد به عنوان سرگرمی وارد چاپ FDM شود ، احتمالاً مجموعه ای پیدا می کند که برای بودجه و سطح مهارت خود کار کند. ما در نقطه ای هستیم که نمی توان تصور کرد که دیگر فناوری چاپ سه بعدی از نظر محبوبیت و دسترسی قابل دسترسی باشد.

محدودیت های FDM چیست؟

FDM به عنوان روشی سریع و ارزان برای نمونه سازی سریع ، از نظر کیفیت جزئیاتی که می تواند تولید کند ، محدودیت خود را دارد. محدودیت اصلی آن قطر نازل انتهای داغ ، چاپ FDM برای طرح های بسیار پیچیده مناسب نیست. سطح طبیعی ناهموار چاپ FDM به پایان رسیده نیز می تواند بسیار مشکل ساز باشد ، زیرا پس از پردازش لازم می افزاید بیشتر زمان گردش برای نمونه های FDM را طولانی تر می کند.

همانطور که گفته شد ، چاپ های FDM در محور Z دارای مقاومت کمتری هستند. این به شدت برنامه های چاپ FDM را محدود می کند ، زیرا نمی توان به آنها اعتماد کرد تا اشیایی را ایجاد کنید که برای مقاومت در برابر ضربه های زیاد یا بارهای پایدار طراحی شده اند. این بدان معنی است که فناوری FDM برای ایجاد قطعات طراحی مناسب تر است - اشیاء که به نظر خوب می رسند اما لزوما عملکرد خوبی ندارند.

آینده برای چاپ FDM چه اهمیتی دارد؟

با چنین پایه بازار بزرگی ، فقط می توان تصور کرد که فناوری چاپ FDM به گسترش و تکامل خود ادامه خواهد داد. با پیشرفت فناوری ، می توان چاپگرهای رومیزی سه بعدی را کوچکتر و ارزانتر تصور کرد. انتخاب مواد رشته ای در حال گسترش است و به احتمال زیاد رشد خود را ادامه می دهد و گزینه های مفیدتری را شامل می شود: رشته های بسیار رسانا ، رشته های شفاف واقعی ، و رشته های با دوام تر .

ما مشتاقانه منتظر آینده ای هستیم که در آن چاپ FDM بیشتر برای ایجاد اشیاء واقعاً مفید و کاربردی مورد استفاده قرار می گیرد و نه اشیاء جدیدی که امروزه برای آن استفاده می شود. شاید چاپگرهایی با قابلیت چند ماده تولید شوند که به ما امکان ایجاد اشیاء کامپوزیتی را می دهد. شاید کاربران همچنین شاهد افزایش مهارت باشند و به نبوغ انسان اجازه دهند تا محدوده فناوری FDM را ببندند. با وجود بسیاری از کاربردهای ممکن ، پتانسیل رشد و تکامل چاپ FDM عملاً بی پایان است.

نتیجه گیری

چاپ FDM امروزه با حاشیه گسترده ای محبوب ترین و پرکاربردترین فناوری چاپ سه بعدی است. با انتشار چاپگرهای رومیزی جمع و جور و مقرون به صرفه ، حتی یک فرد معمولی نیز می تواند وارد سرگرمی چاپ سه بعدی شود. غنای منابع و راهنمایان آنلاین و انتخاب گسترده ای از مواد رشته ، همگی در جهت تسهیل رشد فناوری FDM خدمت کرده اند.

با وجود استفاده گسترده ، فناوری FDM هنوز هم محدودیت های خود را دارد. چاپ صاف نمی شود ، روند طولانی طول می کشد ، و چاپ ها همیشه از نظر ساختاری صدا نیستند. با این حال ، انعطاف پذیری و مقرون به صرفه بودن فن آوری ، آن را به ابزاری با ارزش در صنعت نمونه سازی سریع تبدیل کرده است.

با وجود کاربردهای زیاد و افزایش مداوم محبوبیت ، ما فناوری FDM را در آینده تکامل می دهیم. در این مرحله ، بعید است که یک فناوری چاپ سه بعدی دیگری نیز از این نظر رتبه برتر را کسب کند - چاپ FDM برای ماندن در اینجا است.

برای تامین مواد اولیه بصورت گرانول pla کلیک کنید

درخواست از ظریق واتس آپ 09307047872